+7 (812) 309-82-59

Статьи

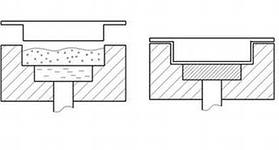

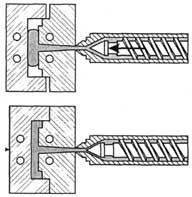

« НазадПринципы литья пластмасс 26.02.2013 01:16Литьевое прессование смол (Resin Transfer Molding, RTM) и технология SRIM — это две технологии литья жидкой реакционной смеси (LCM) в формы для литья пластмасс, которые успешно используются для производства средне- и крупногабаритных пластмассовых изделий, а также деталей небольшого веса и с высокими эксплуатационными характеристиками. В этих процессах препрег предварительно устанавливается в закрытую оснастку ( форма для литья) для пропитки низковязкими жидкими смолами. Реагенты либо впрыскиваются, либо закачиваются в форму для литья под давлением. Технологии различаются: • используемыми реагентами; • оборудованием для смешения и впрыска; • требованиями к форме для литья; • длительностью цикла; • объемом наполнителя и производительностью. В общем случае технологические процессы начинаются с подготовки препрега и его установки в закрытую форму для литья, после предварительного смешения осуществляется впрыск (подача) под давлением реагентов и насыщения препрега отверждающейся смолой. Затем отвердевшее готовое изделие извлекается из формы для литья пластика. В обоих технологиях используется широкий набор армирующих веществ: тканые и нетканые волокна, штампованные матрицы из длинных упорядоченных волокон, матрицы с произвольным распределением длинных и коротких волокон, двух-п трехмерные плетеные изделия, гибридные препреги, изготовленные из слоев, различающихся по своей структуре, и др. Выбор конструкции препрега зависит от необходимых эксплуатационных свойств, условий переработки и стоимости изделия из пластмассы. Основным отличием RTM-литъя от технологии является механизм активации смол. Это приводит к различию по таким параметрам, как время заполнения и продолжительность цикла, способ смешения и впрыска, фракционный состав и армирующая конструкция, требования к форме для литья и производительность. Если быть более точным, то химические системы, которые используются в описываемых технологиях литья пластмасс, могут быть грубо разделены на два типа: с термической активацией и активацией смешением. Смолы, используемые в RTM-литье пластмасс, относятся к категории термоактивируемых, а в SRIM-технологии, — к активируемым смешением. Заметной реакции между термоактивируемыми смолами при температуре их хранения нет. Ее ускорение начинается при повышении температуры стенок литьевой формы. Время заполнения формы для литья в технологии может достигать 15 мин, а время цикла — нескольких часов, в зависимости от смолы и назначения готового пластикового изделия. Замедление заполнения формы для литья и скорости реакции могут быть связаны с необходимостью заполнения большей по объему формы и использованием препрега сложной формы. Кроме того, низковязкие смолы и замедленные скорости впрыска не требуют высокого давления и большого усилия смыкания пресс-формы для литья пластмасс. В результате технология дает возможность использовать «мягкую» оснастку ( форма для литья пластика). В технологии химическая реакция активируется за счет принудительного смешения двух высокоактивных химических компонентов в смесительной головке под высоким давлением. Смола начинает отвердевать по мере насыщения препрега и формирования матрицы из композиционного материала. Из-за быстрой скорости реакции и быстрого повышения вязкости препрег должен быть заполнен в течение нескольких секунд, а время всего цикла составляет не более 1 мин. Объемное содержание и структура армирующего вещества должны быть тщательно подобраны, чтобы облегчить быстрое и полное заполнение формы для литья пластика до начала гелеобразованая. Обработка препрегов в автоклаве традиционно была основной технологией производства легких композитных деталей в аэрокосмической промышленности. Этот процесс, однако, очень дорогой, требует больших затрат и ручного труда. Традиционные же технологии литья могут использовать только литьевые формы для литья пластмасс малого объема с армированием короткими волокнами. Поэтому литьевое прессование смол и структурное реакционное литье пластмасс — это перспективная альтернатива производства деталей в специальных отраслях промышленности. Вместе с этим к другим преимуществам RTM и SRIM относится возможность использования технологии литья пластмасс при низком давлении. Хотя давление впрыска меняется в зависимости от проницаемости препрега, геометрии пластикового изделия и скорости впрыска, типичное давление впрыска составляет от 70 до 140 кПа для малых скоростей впрыска и небольшой объемной доле армирующего наполнителя (от 10 до 20%). При большой скорости впрыска и высоком содержании армирующего наполнителя (от 30 до 50%) давления впрыска лежат в диапазоне от 700 до 1400 кПа [105]. Кроме того, в технологиях RTM и SRIM используются закрытые формы для литья пластмасс, которые уменьшают или вообще не допускают опасных испарений. К другим преимуществам относятся высокая точность воспроизводимости толщины пластиковых изделий, а также минимальная дополнительная обработка (обрезание неровных краев). Недостатки Технологии RTM и SRIM больше подходят для изготовления пластмассовых изделий сложной геометрии с большими габаритными размерами, у которых небольшое число сложных деталей поверхности. Такие сложные элементы, как канавки, пазы или шлицы, а также ребра или бобышки нелегко выплавить из-за трудностей, связанных с подготовкой препрегов и установкой их в литьевые формы для литья пластика. Вместе с этим очень сложно без специальных мер обеспечить высокое качество поверхности при использовании стандартных марок смол и изделий с армированной структурой. Материалы За исключением нескольких марок смол, в технологии RTM в основном предпочтение отдается сложным полиэфирам из-за их невысокой стоимости. С другой стороны, к обычным смолам, которые используются в технологи SRIM, можно добавить уретан, акриламат и дициклопентадиен. Кроме того, это эпоксидные, виниловые эфиры, гибрид акриловой кислоты/сложного полиэфира и виниловые эфиры метилметакрилата. Типичные варианты применения В основном технологии RTM и SRIM применяются для изготовления деталей в автомобилестроительной промышленности (панели открытых решеток, кожухи, настилы для пола, дверей и структурных поперечных балок), спортивного инвентаря, а также для компонентов, используемых в судостроении, медицине, строительстве и химической промышленности. КомментарииКомментариев пока нет Пожалуйста, авторизуйтесь, чтобы оставить комментарий. |